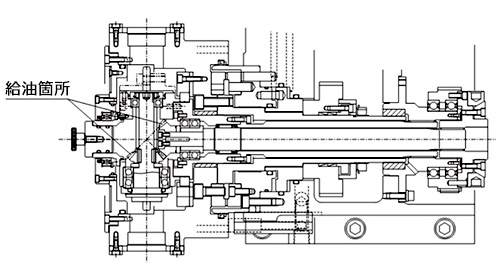

7. 主軸台

7.1. 主軸ベルトの点検

【旋盤メーカーが紹介するメンテナンスシリーズ】主軸のベルト点検方法!

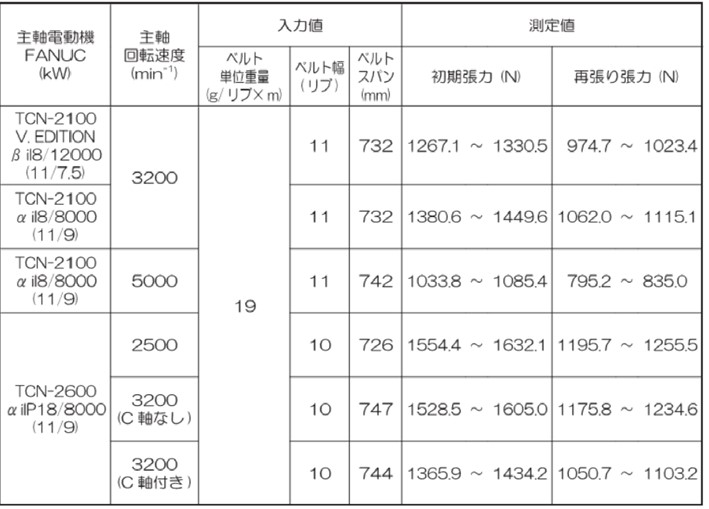

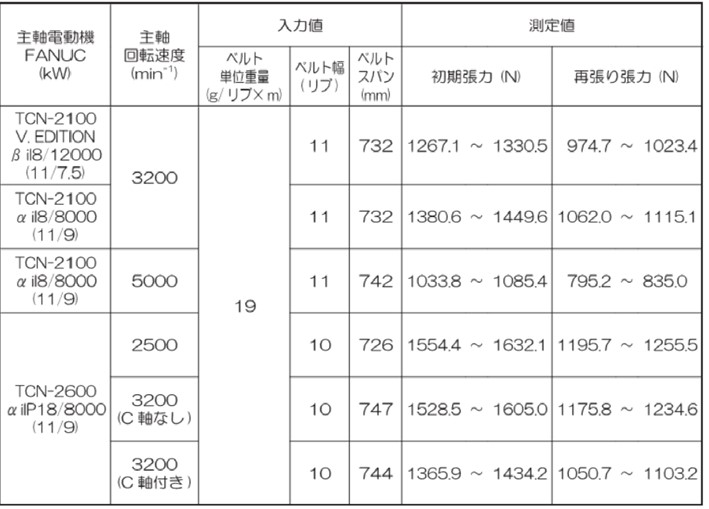

主軸台のベルト張力の点検を行って下さい。

点検周期:2000h

・ベルトの摩耗、亀裂・・・2000h

・ベルト張力・・・2000h 30~50h後(ベルト新品交換時)

TCN-2100seriesを使用して点検作業を紹介しています。

ベルトの張力が適切でない場合、ベルトがスリップして、モーターと主軸の動力伝達効率が低下する可能性があります。また切削効率や寿命に影響を与えます。

ベルトの摩耗が早くなる恐れがあり、故障の原因になることもあります。

適正な張力を維持する事が大切です。

ベルト張力は長期間の稼働で、伸びや摩耗などにより張力が低下する事があります。

定期点検を実施し、調整を行って下さい。

留意:

切削油や潤滑油などが付着するとベルトスリップの原因になるので、交換作業などの場合は注意して

下さい。

新品のベルトに交換した場合には、運転時間で30~50h後に張力の測定を行ってください。

張力が再張り張力を下まわっていた場合は、再張り張力でベルトを張ってください。

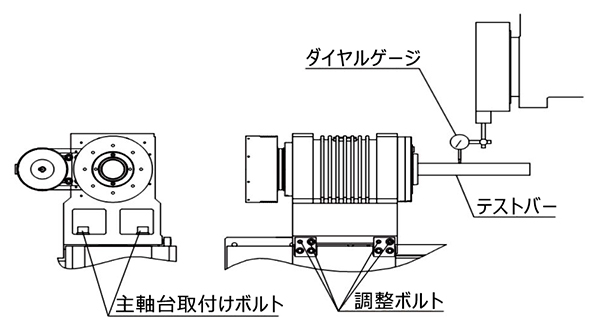

7.2. 主軸の平行度 (芯出し)

点検周期:1000h

外径切削の場合に加工物が大きくテーパー状になったり、また端面切削の場合にその面が中高になることがあります。この場合、平行度の確認、点検が必要になります。

※注意

主軸台の平行度調整(芯出し)後には、必ず刃物台の芯高を確認してください。

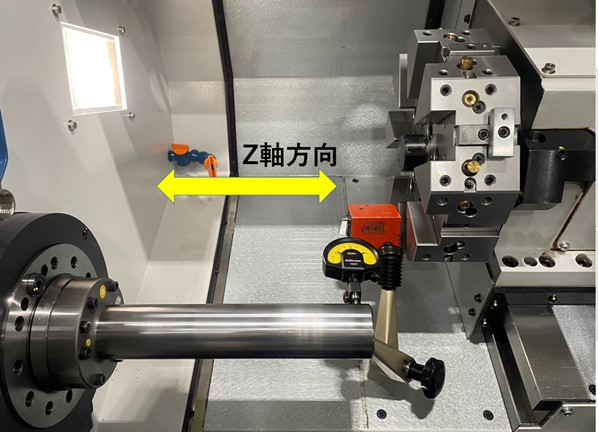

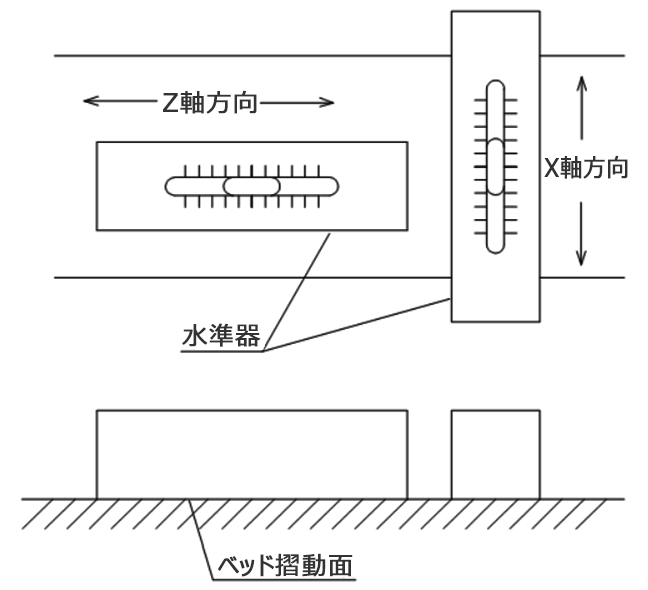

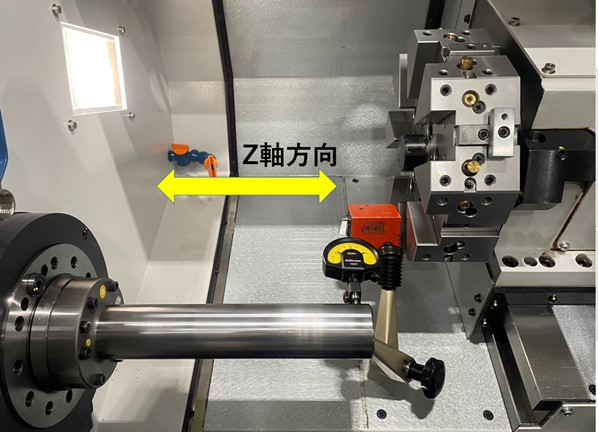

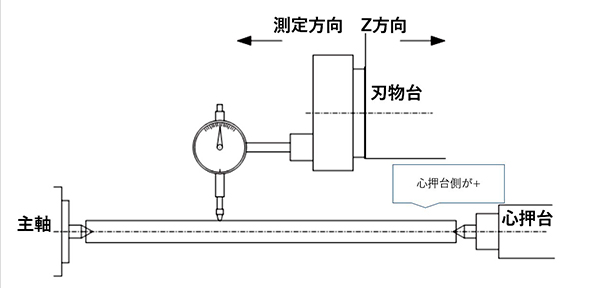

長手方向(Z軸方向)に対して主軸の傾きを点検します。(Z軸方向運動と主軸中心線との平行度水平、垂直)

基本テストバーを用いて測定を行います。

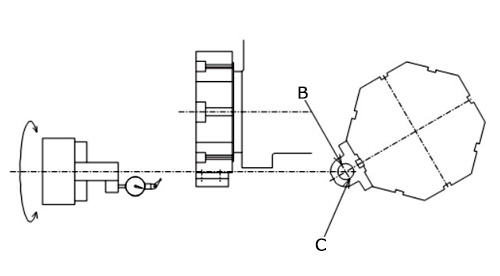

普通2軸旋盤の場合、主軸台が刃物台に対して向こうに傾いてはならない、また、先下がりしてはならない。

調整を行う場合には、静的精度表も参照願います。

(調整手順)

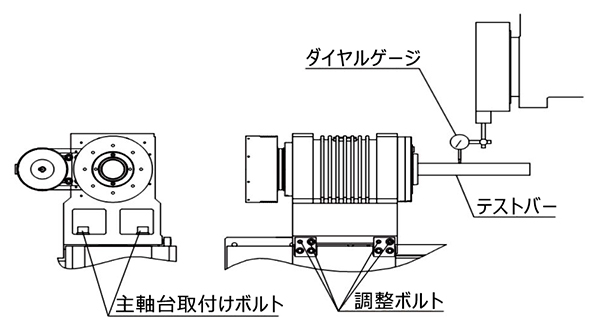

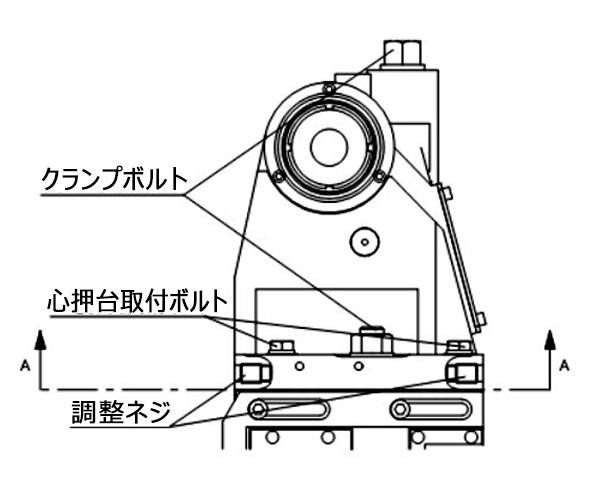

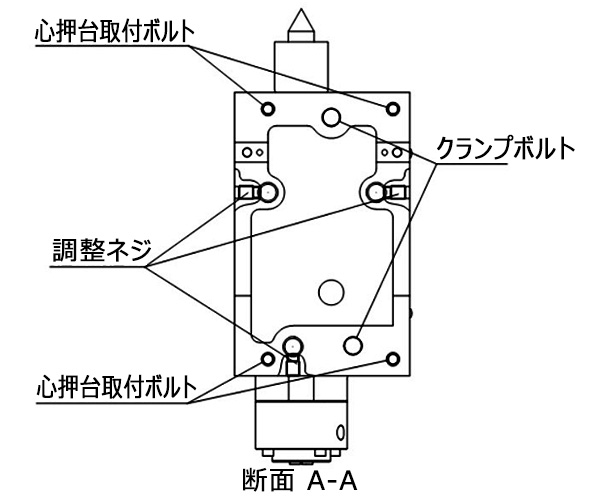

1:主軸にテストバーを取り付けます。

2:刃物台にダイヤルインジケーターを取り付けてサドルをZ軸方向に移動させ、

そのときの針の振れを読み取ります。

3:針の振れが大きいときは、主軸台をベッドに固定しているボルトを緩めて、ダイヤルを見ながら調整ボルトで主軸の平行度を調整します。

4:調整後、主軸台取付ボルトを完全に締め、再度サドルをZ軸方向に移動させて針の振れを読み取り、平行度を確認します。